2023/12/7

モールドベースと金型の違い

モールドベースとは?

モールドベース(英語:Mold Base)とは、プラスチック射出成形金型の外周部を構成する部品の総称です。キャビティ(固定側)とコア(可動側)を保持し、成形機に取り付ける役割を果たします。

モールドベースは、様々な成形機に取り付けるために、以前は特注モールドベースが主流でしたが、現在では、双葉電子工業製のものを中心に標準規格品が広く流通しています。

モールドベースの構造

冒頭で、

モールドベース=金型の外周部を構成する部品の総称

と説明した通り、モールドベースは複数の金型部品から成る製品です。したがって、モールドベースを構成する金型部品を一つひとつご紹介していきます。

なお、モールドベースは2種類あり、

- 2プレート構造

- 3プレート構造

という2つがあります。

2プレート構造モールドベースの主な構成部品は、こちらの12個です。

- 固定側取付板

- 固定側型板(固定側主板)

- 可動側取付板

- 可動側型板(可動側主板)

- 突出板(エジェクタプレート)

- 突出しピン(エジェクタピン)

- スペーサーブロック

- ガイドピン

- ガイドブッシュ

- リターンピン

- ロケートリング

- スプルーブッシュ

3プレート構造モールドベースは、上記の2プレート構造モールドベースを構成する主要部品に加えて、ランナーストリッパープレート(ストリッパープレート)を備えています。

ランナーストリッパープレートは、固定側型板と可動側型板の間に挟まれる3枚目のプレートで、ショット後に、突出しピンから成形品を引き剥がす(=ストリップする)役割があります。

詳しくはこちらの記事をご覧ください。

>>モールドベースの構造

モールドベースと金型の違い

ここまでモールドベースの特徴や構造についてご説明しましたが、それでもモールドベースというものは分かりづらく、「モールドベースと金型って一緒じゃないの?何が違うの?」というご質問を頂くことが少なくありません。

モールドベースと金型の関係性を式で表すと、

モールドベース(≒外身) + 入れ子(≒中身) = 金型

というようになります。

すなわち、モールドベースと金型の違いは、「金型から入れ子を除いた、金型の外郭を構成する部品の総称がモールドベースである」と言えます。

入れ子構造の金型は、①複雑な成形品形状を実現できる、②金型全体ではなく入れ子のみ交換すればいいようにすることでメンテナンス性を高める、といった目的で採用されるケースが多いです。

入れ子は、耐摩耗性や耐食性、熱伝導性を考慮して、比較的高価なプリハードン鋼や焼入れ焼戻し鋼(詳しくは後述)を材質とすることが少なくありませんが、モールドベースはSC材やSCM材などを採用するケースが多いです。

モールドベースの材質

モールドベースの材質は、以下の4つに分類することができます。

- アズロールド鋼

- プリハードン鋼

- 焼入れ焼戻し鋼

- 時効処理鋼

アズロールド鋼

一般に使用されることが多いのは、金型材料としては比較的硬度が低く快削なアズロールド鋼です。

S50C・S55CなどのSC材(機械構造用炭素鋼)やSCM435・SCM440といったSCM材(クロムモリブデン鋼)が、アズロールド鋼の代表です。ABS樹脂やPP樹脂(ポリプロピレン)など、柔らかい汎用プラスチックで成形する場合に、アズロールド鋼のモールドベースが向いています。硬度を示すHRC(ロックウェル硬度)は、およそ10~20程度です。

プリハードン鋼

アズロールド鋼を上回る機能性をもつ金型材料が、プリハードン鋼です。

一般的な炭素鋼の場合、焼入れ温度800~850℃、焼戻し温度420℃前後で熱処理するのに対し、プリハードン鋼は500℃と比較的高温で焼戻しする調質処理を行うことにより、機械的性質を均一化し、靭性および耐摩耗性を向上させることができます。このことから、プリハードン鋼は、別名”調質鋼”とも呼ばれます。

プリハードン鋼のモールドベースを採用するケースとしては、成形品の材質がPOM樹脂、ナイロン、PPS樹脂、MCナイロンなど耐摩耗性が高いエンジニアリングプラスチックの場合、あるいは耐食性が必要な場合、耐久性を上げてショット数を増やしたい場合などがあります。

焼入れ焼戻し鋼

焼入れ焼戻し鋼は、プリハードン鋼よりもさらに高硬度な鋼種です。硬度が高い分、金型の耐久性は上がりますが、その反面切削性はプリハードン鋼に劣ります。

時効処理鋼

時効処理鋼は、時効硬化処理により非常に高い強度・硬度を得ることができる野に加え、靭性に富んでいます。最も有名な時効処理鋼であるマルエージング鋼は、ロケットや人工衛星など航空宇宙分野においても使用されている鋼種です。

詳しくはこちらの記事をご覧ください。

>>モールドベースの材質

「特注モールドベース受託センター」のモールドベース製作

「特注モールドベース受託センター」は、精密モールドベースの特注製作や規格品のモールドベースへの追加工などの実績が多数ございます。

中でも、回転機構が伴った多数個取り金型のように構造が複雑で規格品では対応できない精密モールドベースや、SKD11・SKS3のようなHRC60前後の超高硬度材モールドベースの特注製作を得意としております。

さらに、「この部分にも穴を開ける必要がある」、「穴径を広げなければいけない」、「もう少し精度が高いモールドベースがほしい」といった、規格品モールドベースへの追加工のご依頼も承っております。

>>特殊機構モールドベース製作のサービスページ

モールドベースの特注製作事例

特注モールドベース受託センター」が過去に製作した特注モールドベースをご紹介します。

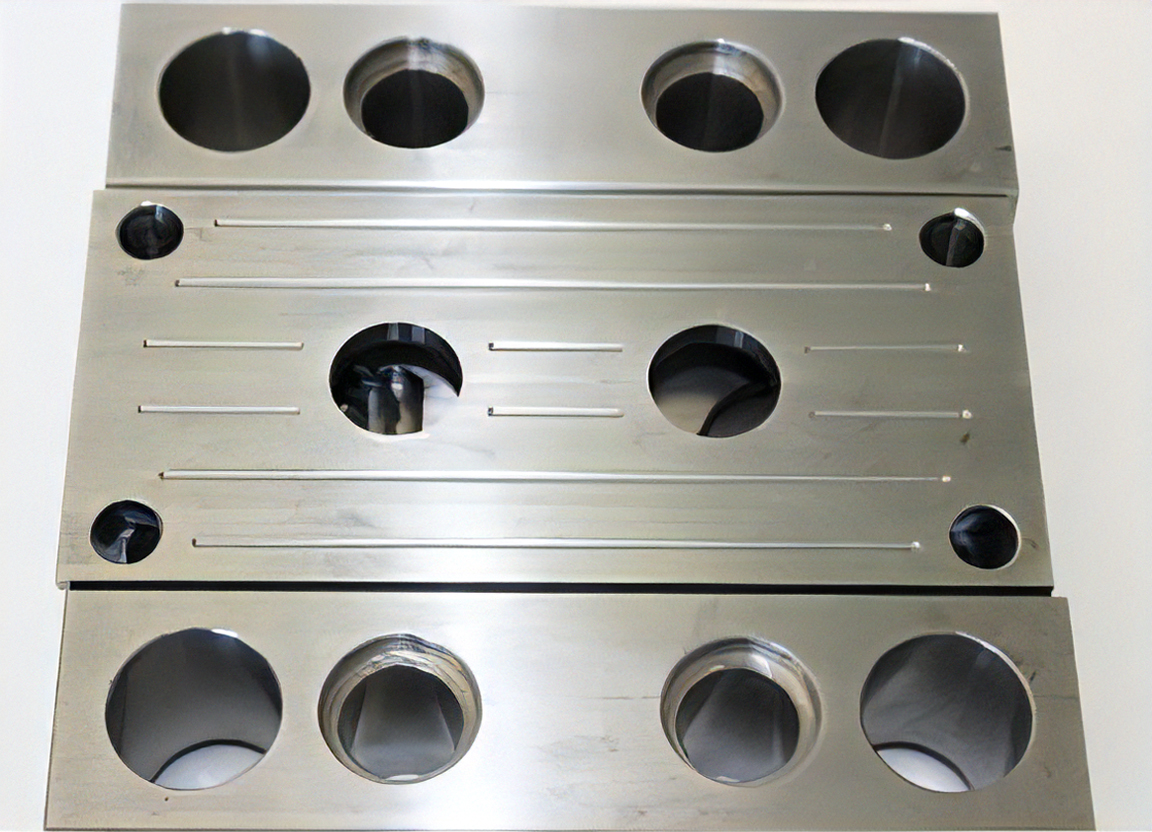

①化粧品業界向けスライド入れ子割型(テーパー研磨)

こちらは、化粧品容器向け射出成形金型に使用されるモールドベースです。

まず本体をマシニング加工したうえで、入れ子部分に斜め研磨を施しております。

本製品の特徴は、スライド入れ子が割型になっており、且つ入れ子側面がテーパーになっているため、高い精度が要求される点です。これらの精度が悪いと、かじりや金型の劣化・摩耗を招くため、研削・研磨によって割型の合わせ面や摺動部を丁寧に仕上げることで、高精度・高品質を実現しました。

>>詳細はこちら

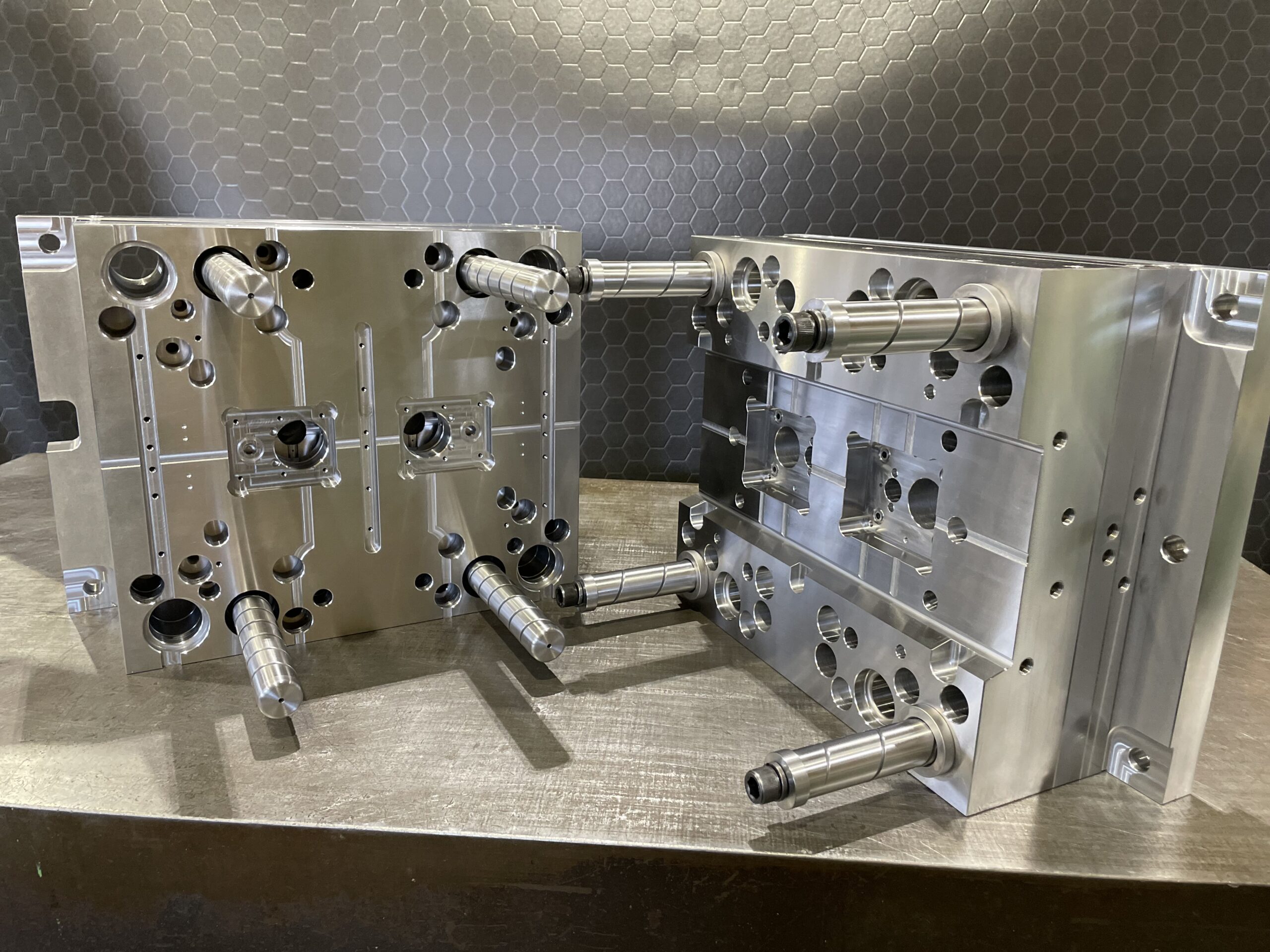

②内ネジヒンジキャップ用ベース ラック式ネジ回転抜きヒンジキャップ型

こちらは、化粧品容器のヒンジキャップ向け射出成形金型に使用されるモールドベースです。

本製品の特徴は、成形品であるヒンジキャップに内ネジを切るためラック式ネジ回転抜き機構を設けている、2個取り金型である、そして総割スライドタイプであるという3点です。ネジ抜き機構があることで設計が複雑になり、さらに2個取り金型のため製品部の精度・形状は高いレベルが要求されますが、優秀なCAD・CAMオペレーターが在籍しており多数個取り金型の実績を多数持つ当社だからこそ、お客様の要求精度・品質を満足したモールドベースを製作することができました。

>>詳細はこちら

特注モールドベースのことなら、お気軽にご相談ください

特注モールドベースをお探しの方、特注品から規格品+追加工に切り替えてコストを抑えたい方、その他金型トラブルにお困りの方は、お気軽にご相談ください。